氣液體系的攪拌知識介紹

1 簡介

在許多過程中,氣液接觸是十分重要的,氣體需要與液體進行充分且有效的接觸以提供足夠的質量傳遞或熱量傳遞能力。比如有的氯化和磺化反應是快反應,這需要攪拌器能提供很高的傳質強度;有的反應需要吸收難以溶解的氧氣,這又需要攪拌器能提供很高的分散能力。

早期研究認為,氣液分散是氣體直接被攪拌器剪切成細小的氣泡而形成的。但近年的研究表明,氣液分散是受氣穴控制的。當氣速過大或攪拌轉速過低時,整個攪拌器被氣穴包裹,氣體穿過攪拌器直接上升到液面,發生氣泛。

氣液接觸過程的主要有有以下幾種:氣相和液相需要的停留時間分布、允許壓力降、相對質量流率、是否逆流接觸、局部混合能力、是否需要補充或移出熱量、腐蝕條件、泡沫行為與相分離、反應時需要的流型、反應與傳質的關系、層流和過渡區的流變行為等。這些因素又大都與攪拌器關系密切。

攪拌槽內的氣體分散大致有以下幾個狀態:氣泛狀態(大部分氣體未分散,氣泡沿攪拌軸直接上升到液面),載氣狀態(氣體基本得到分散,分布器以下分布不良),完全分散狀態。

2 氣液攪拌設備的結構類型

氣液分散攪拌器主要有三種:通氣式、自吸式和表面更新式。

2.1 通氣式

工業上約80%采用了通氣式攪拌器。通氣式常采用各種渦輪攪拌器,主要由氣體分布器、攪拌器、攪拌槽構成。

2.2 自吸式

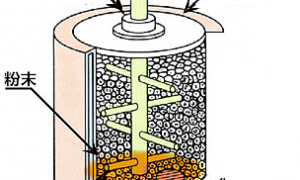

自吸式機械攪拌反應器,是攪拌槳具有開小孔的空心軸或在攪拌軸外裝有軸套,利用葉輪將液體甩出形成的負壓從液面上部吸入氣體,再靠槳葉分散氣泡。

氣-液相接觸面積的大小顯著影響反應速率的高低,一般的攪拌設備總是圍繞如何提高新鮮補充氣體的分散特性而設計制造的,但補充的新鮮氣體流量有時是十分有限的,這就嚴重制約了反應速率提高。而自吸式攪拌機具備將釜內液面上的氣體重新吸入并分散于液相的顯著特點,可大幅度提高氣含率和氣-液相的接觸面積,從而達到提高反應速率的目的。

自吸式氣液攪拌槳葉中氣泡從槳端逸出,呈球形,運動至釜壁,經擋板碰擊后分別向上向下形成兩個環流流動。就整個反應器而言,氣泡在宏觀上分布比較均勻。氣泡直徑大多是2-3mm的圓球形氣泡,并不象通氣式攪拌中的氣泡要發生變形。

這種攪拌器不需要氣體分布器,主要用在粘度很低的流體。普通的自吸式攪拌器只適用于深度不超過2.5m的反應器,如果配上高效軸流槳,自吸式攪拌器的操作深度可達5m。目前這種深槽操作的自吸式攪拌器已經在工業上得到了很好的應用,取得了良好的效果。

如果用在三相反應中,比如液相加氫中有顆粒催化劑時,自吸式攪拌器則通常要配以能懸浮催化劑顆粒的攪拌器。

2.3 表面更新式

表面更新式攪拌器利用攪拌產生的湍流使氣液接觸表面不斷更新,增加氣液傳質。但是,由于既沒有外部氣體通入,又不能像自吸式攪拌器那樣吸入氣體,因此補充的氣體很有限,適用在所需氣體不多的場合。

3 流型與操作

氣液攪拌體系的宏觀流動狀態大部分為湍流狀態。其中液體的流動主要與攪拌槳相關,可分為徑向流、軸向流和切向流,此處不再介紹,僅介紹氣體的流型。

3.1 氣體的流型

氣體的流型控制著氣相的再循環和返混程度,并決定了氣液傳質推動力。它還對液相的宏觀流動和均一程度有著顯著的影響。評價氣體返混的指標是再循環比例。一般來說,大反應器的氣體再循環比例要小于小反應器的。氣速較小時,氣體的流動主要受攪拌器的影響;氣速較大時,則主要受氣速的影響。

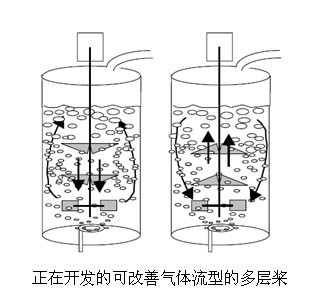

軸向流葉輪比徑向流葉輪能更好地控制氣體地流動。葉輪與氣體分布器地距離直接決定了氣體地流動,如下圖所示。

3.2 液體的混合時間

液體的混合時間主要和氣速以及攪拌功率有關。液體溫度高時的混合要大大高于低溫時的。大氣速時,由于氣體的再循環比例減小,導致了液體的混合能力減弱。

值得注意的是:多層槳的情況與單層槳的情況大不一樣,比如高徑比為3、采用3層槳的混合能力要遠遠低于高徑比為1、采用單層槳的。

4 氣液分散與傳質

攪拌槽內的氣液傳質大都由液側阻力控制,比界面積越大,傳質能力越強。因此比界面積直接決定了傳質速率,而比界面積又是由氣液分散決定的。

4.1 葉輪形式對氣液分散的影響

4.1.1 直葉圓盤渦輪

排量較大。圓盤可以阻止氣泡直接穿過攪拌器,從而降低泛點轉速,若沒有圓盤易發生氣泛。

4.1.2 斜葉圓盤渦輪

屬循環剪切兼顧型。可獲得較好的氣液分散,氣含率和傳質系數大,攪拌功率較小,泛點轉速較低。

4.1.3 彎葉圓盤渦輪

和直葉圓盤渦輪相似,但降低了攪拌功率。

4.1.4半管圓盤

直葉圓盤渦輪背面易形成氣穴而降低效率,而半管葉片的彎曲抑制了氣穴的形成,具有了以下優點:

載氣能力提高,泛點轉速提高;

改善了分散和傳質性能;

泵送能力提高。

4.1.5 寬葉翼流型攪拌器

葉輪區的面積率很大,延長了氣體的停留時間,且泵送能力強。

4.2 氣體分布器對氣液分散的影響

氣體進入攪拌容器的方式十分重要。氣體一般是在攪拌器下方被噴入容器,噴射環的直徑小于攪拌器直徑,這樣可以使氣體被充分分散,更大程度的增加氣液接觸面積。但是噴射環較小會導致攪拌葉片背后形成氣穴。工業中約有80%的氣體分布采用噴射環。

大直徑、靠近槽壁安裝的環形分布器能有效防止氣泛的發生,但對氣體的分散能力降低了。

5 傳熱

攪拌槽中的氣體行為從兩種途徑影響著傳熱系數:一是產生兩次循環流,提高湍流強度;一是氣泡在還熱面上附著,增大熱阻。

斜葉圓盤渦輪&直葉圓盤渦輪的組合式攪拌器表面傳熱系數較高,對氣速的變化不敏感。

6 多層攪拌器

對高徑比大的攪拌容器,采用單層槳不能獲得好的混合能力時就需要采用多層攪拌器,比如在發酵工業中。

多層攪拌器中,常采用多種型式的攪拌器組合以獲得較高的攪拌效果,使軸向循環能力和剪切分散能力得到綜合的平衡。比如,有的攪拌過程需要循環與剪切兼顧,這時采用了上兩層循環能力強的寬葉翼流型攪拌器,下層采用了剪切能力強的半管圓盤葉輪。

不同層攪拌槳之間的層間距對氣體的分散效果有較大影響。增大層間距可使下層葉輪的分散性能提高,并能提高平均氣含率。

7 新型攪拌器

現在,氣液反應和攪拌系統又有了一些新進展:(1)高蒸汽壓系統,比如沸騰。(2)高氣速行為(表觀氣速>0.08m/s)。(3)攪拌器范圍的擴大,包括凹面槳的設計和寬槳葉的液壓成形。(4)氣體的再循環率及其傳質推動力關系的正確計算。

氣液攪拌中,為了得到更長的氣體停留時間,或者更好的氣體流型,有研究機構和公司開始設計新型的攪拌器。

比如有的反應器在液體表面增加了一個自吸式攪拌器,使溢出的氣體重新返回液體中,增加了氣體的停留時間。

有專家正在研究一種可以改變氣體流型的攪拌器,如下圖所示。這是一種多層槳,朂下層是徑流槳,上兩層是起吸氣作用的翼流槳,通過翼流槳可以強制改善氣體的流型。

8 氣液攪拌設備的應用

氣液攪拌設備主要用于加氫、氧化氣體脫除等物理化學過程。在加氫、氧化、氯化、磺化等過程中,需要攪拌器能提供較高的氣液分散能力,增加氣體的停留時間。在發酵等過程中,需要循環剪切兼顧,宜用多層組合槳。

上一頁:氣液固三相體系的攪拌知識介紹

下一頁:固液體系的攪拌知識介紹

高能球磨機在機械合金化中的應用

機械合金化是指金屬或合金粉末在高能球磨機中通過粉末顆粒與磨球長時間激烈地沖擊、碰撞,使粉末顆粒反復產生冷焊、斷裂,導致粉末顆粒中原子擴散,從而獲得合金化粉末的一種粉末制備技術。具有成本低、產量大、工藝...

發表時間:2020-09-21

中心傳動刮泥機你真的懂嗎?

中心傳動刮泥機結構與工作原理 中心傳動刮泥機采用中心傳動、懸掛式,污水從工作橋下進水管流入導流筒擴散后,均勻的向周邊呈輻射狀流出,呈懸浮狀的污泥經沉淀后沉積于池底,驅動裝置帶...

發表時間:2019-10-21

脫硫攪拌器機械密封拆裝的流程

脫硫攪拌器機械密封拆裝的流程脫硫攪拌器機械密封要滿足熱量的散發以及流體的流動性,防止流體從腔內流出或從腔外滲入進去。密封件長期在這些油類及雜質的作用下,難免會出現變形現象,導致密封失效,這時候就要拆除...

發表時間:2019-09-23

使用脫硫攪拌器的注意事項有哪些

使用脫硫攪拌器的注意事項有哪些 脫硫攪拌器在運行的時候是不能進行人為的對攪拌料的操作的,它作為一種機械設備在運轉的時候由于慣性它的速度會非常快,所以大家在想要查看物料攪拌效果時應停下查看,為了安全使...

發表時間:2019-09-19

高速分散攪拌罐定制

高速分散攪拌罐定制反應罐具有工藝先進、質量穩定、傳動平穩、操作方便等特點,反應罐廣泛應用于石油、橡膠、染料、化工、食品、科研等行業,完成聚合、縮合、硫化、氫化等化學工藝過程。是以參加反應物質的充分混合...

發表時間:2019-09-17

淺談高速分散攪拌罐

高速分散攪拌罐具有高轉速起到分散物料的作用。高速分散攪拌罐由于具有較高的轉速,可以使物料攪拌混合效果好。高速分散攪拌罐選用優質不銹鋼材料制成,攪拌器可組選槳式攪拌器、框式攪拌器、高剪切乳化頭和高速分散...

發表時間:2019-09-10